تولید انواع نایلون

مقدمه:

تولید انواع نایلون، نایلون، نامی که با استحکام، انعطافپذیری و کاربردهای گسترده در ذهن تداعی میشود، در واقع خانوادهای از پلیمرهای مصنوعی به نام پلیآمیدها (Polyamides) است. این مواد پرکاربرد، تاریخچهای غنی دارند که به دهه 1930 میلادی و تلاشهای والاس کاروترز (Wallace Carothers) در شرکت DuPont بازمیگردد. کشف نایلون نه تنها انقلابی در صنعت نساجی ایجاد کرد، بلکه راه را برای تولید مواد جدید با خواص منحصربهفرد در حوزههای مختلف از جمله بستهبندی، خودروسازی و پزشکی هموار کرد.

این متن به بررسی جامع فرآیند تولید انواع مختلف نایلون میپردازد. ابتدا به معرفی پلیآمیدها و دستهبندیهای اصلی نایلونها خواهیم پرداخت. سپس، با جزئیات بیشتر، مراحل تولید انواع مختلف نایلون از جمله نایلون 6، نایلون 6,6 و نایلون 12 را مورد بررسی قرار خواهیم داد. در نهایت، به بررسی عوامل مؤثر بر خواص نایلون و کاربردهای متنوع آن در صنایع مختلف خواهیم پرداخت.

1. پلیآمیدها و دستهبندی نایلونها:

پلیآمیدها پلیمرهایی هستند که در ساختار اصلی زنجیره پلیمری خود، گروه آمیدی (-CO-NH-) دارند. این گروه آمیدی پیوندهای قوی بین زنجیرههای پلیمری ایجاد میکند که منجر به خواص مکانیکی مطلوب نایلونها میشود.

نایلونها را میتوان بر اساس تعداد اتمهای کربن در واحدهای سازنده آنها دستهبندی کرد. این دستهبندی معمولاً با دو عدد مشخص میشود که عدد اول نشاندهنده تعداد اتمهای کربن در دیآمین (Diamine) و عدد دوم نشاندهنده تعداد اتمهای کربن در دیاسید (Diacid) است. اگر تنها یک عدد ذکر شود، به این معنی است که نایلون از یک نوع مونومر حلقوی به نام لاکتام (Lactam) تولید شده است.

برخی از رایجترین انواع نایلون عبارتند از:

الف- نایلون 6 (Nylon 6): از پلیمریزاسیون کاپرولاکتام (Caprolactam) تولید میشود.

ب- نایلون 6,6 (Nylon 6,6): از واکنش هگزامتیلن دیآمین (Hexamethylenediamine) و آدیپیک اسید (Adipic Acid) تولید میشود.

ج- نایلون 11 (Nylon 11): از پلیمریزاسیون 11-آمینوآندکانوئیک اسید (11-Aminoundecanoic Acid) تولید میشود.

د- نایلون 12 (Nylon 12): از پلیمریزاسیون لورولاکتام (Lauryl Lactam) تولید میشود.

2. تولید نایلون 6:

نایلون 6 یکی از پرکاربردترین انواع نایلون است که به دلیل سهولت تولید و خواص مکانیکی مناسب، در صنایع مختلف مورد استفاده قرار میگیرد. فرآیند تولید نایلون 6 شامل مراحل زیر است:

الف. تولید کاپرولاکتام:

– از سیکلوهگزان (Cyclohexane): سیکلوهگزان با اکسیداسیون کاتالیستی با هوا به سیکلوهگزانون (Cyclohexanone) تبدیل میشود. سپس سیکلوهگزانون با واکنش با هیدروکسیل آمین (Hydroxylamine) به سیکلوهگزانون اکسیم (Cyclohexanone Oxime) تبدیل میشود. در نهایت، سیکلوهگزانون اکسیم با بازآرایی بکمان (Beckmann Rearrangement) به کاپرولاکتام تبدیل میشود. این بازآرایی معمولاً با استفاده از اسید سولفوریک یا اسیدهای دیگر به عنوان کاتالیزور انجام میشود.

– از فنول (Phenol): فنول با هیدروژناسیون به سیکلوهگزانول (Cyclohexanol) تبدیل میشود. سپس سیکلوهگزانول به سیکلوهگزانون اکسید میشود و مراحل بعدی مانند روش سیکلوهگزان طی میشود.

ب. خالصسازی کاپرولاکتام: کاپرولاکتام تولید شده حاوی ناخالصیهایی است که باید قبل از پلیمریزاسیون حذف شوند. این خالصسازی معمولاً از طریق تقطیر و تبلور مجدد انجام میشود.

ادامه

ج. پلیمریزاسیون کاپرولاکتام: پلیمریزاسیون کاپرولاکتام میتواند به دو روش انجام شود:

– پلیمریزاسیون هیدرولیزی (Hydrolytic Polymerization): در این روش، کاپرولاکتام با آب در دمای بالا (حدود 250-270 درجه سانتیگراد) و فشار بالا (حدود 10-15 بار) در حضور یک کاتالیزور (مانند اسید) گرم میشود. آب باعث باز شدن حلقه کاپرولاکتام و تشکیل آمینوکاپروئیک اسید (Aminocaproic Acid) میشود که به عنوان مونومر برای پلیمریزاسیون عمل میکند. این واکنش تعادلی است و برای رسیدن به وزن مولکولی بالا، باید آب به طور مداوم از محیط واکنش حذف شود.

– پلیمریزاسیون آنیونی (Anionic Polymerization): در این روش، کاپرولاکتام با یک آغازگر آنیونی (مانند لاکتامات سدیم) و یک فعالکننده (مانند N-آسیل لاکتام) در دمای پایینتر (حدود 150-200 درجه سانتیگراد) پلیمریزه میشود. این روش سریعتر از پلیمریزاسیون هیدرولیزی است و میتواند پلیمرهایی با وزن مولکولی بالاتر تولید کند.

د- اکستروژن و گرانولسازی: پلیمر نایلون 6 تولید شده به صورت مذاب از راکتور خارج شده و از طریق یک دای (Die) عبور داده میشود. سپس رشتههای نایلون سرد شده و به گرانولهای کوچک بریده میشوند. این گرانولها برای پردازش بیشتر به منظور تولید محصولات مختلف استفاده میشوند.

3. تولید نایلون 6,6:

نایلون 6,6 به دلیل نقطه ذوب بالاتر و مقاومت حرارتی بیشتر نسبت به نایلون 6، در کاربردهایی که نیاز به استحکام و پایداری حرارتی بالا دارند، ترجیح داده میشود. فرآیند تولید نایلون 6,6 شامل مراحل زیر است:

الف. تولید هگزامتیلن دیآمین:

– از آدیپونیتریل (Adiponitrile): آدیپونیتریل با هیدروژناسیون کاتالیستی در حضور آمونیاک به هگزامتیلن دیآمین تبدیل میشود.

ب. تولید آدیپیک اسید:

– از سیکلوهگزان: سیکلوهگزان با اکسیداسیون با هوا به سیکلوهگزانول و سیکلوهگزانون تبدیل میشود. سپس مخلوط سیکلوهگزانول و سیکلوهگزانون با اسید نیتریک اکسید شده و به آدیپیک اسید تبدیل میشود.

– تشکیل نمک نایلون (Nylon Salt): هگزامتیلن دیآمین و آدیپیک اسید در یک حلال مناسب (مانند متانول یا آب) مخلوط میشوند و با هم واکنش داده و نمک نایلون را تشکیل میدهند. نمک نایلون یک ترکیب استوکیومتری است که از یک مولکول هگزامتیلن دیآمین و یک مولکول آدیپیک اسید تشکیل شده است.

– پلیمریزاسیون نمک نایلون: محلول نمک نایلون در یک اتوکلاو (Autoclave) در دمای بالا (حدود 250-280 درجه سانتیگراد) و فشار بالا (حدود 15-20 بار) گرم میشود. در این شرایط، نمک نایلون پلیمریزه شده و نایلون 6,6 را تشکیل میدهد. آب به عنوان محصول جانبی در این واکنش تولید میشود و باید به طور مداوم از محیط واکنش حذف شود.

– اکستروژن و گرانولسازی: پلیمر نایلون 6,6 تولید شده به صورت مذاب از راکتور خارج شده و از طریق یک دای (Die) عبور داده میشود. سپس رشتههای نایلون سرد شده و به گرانولهای کوچک بریده میشوند. این گرانولها برای پردازش بیشتر به منظور تولید محصولات مختلف استفاده میشوند.

4. تولید نایلون 12:

نایلون 12 به دلیل جذب آب پایین، انعطافپذیری بالا و پایداری ابعادی خوب، در کاربردهایی که نیاز به این خواص دارند، مورد استفاده قرار میگیرد. فرآیند تولید نایلون 12 شامل مراحل زیر است:

– تولید لورولاکتام:

– از بوتادین (Butadiene): بوتادین از طریق یک سری واکنشهای شیمیایی به سیکلودودکاترین (Cyclododecatriene) تبدیل میشود. سپس سیکلودودکاترین با هیدروژناسیون به سیکلودودکان (Cyclododecane) تبدیل میشود. سیکلودودکان با اکسیداسیون به سیکلودودکانون (Cyclododecanone) تبدیل میشود و در نهایت سیکلودودکانون با واکنش با هیدروکسیل آمین و بازآرایی بکمان به لورولاکتام تبدیل میشود.

– خالصسازی لورولاکتام: لورولاکتام تولید شده حاوی ناخالصیهایی است که باید قبل از پلیمریزاسیون حذف شوند. این خالصسازی معمولاً از طریق تقطیر و تبلور مجدد انجام میشود.

– پلیمریزاسیون لورولاکتام: پلیمریزاسیون لورولاکتام میتواند به دو روش انجام شود:

الف- پلیمریزاسیون هیدرولیزی: در این روش، لورولاکتام با آب در دمای بالا (حدود 300 درجه سانتیگراد) و فشار بالا پلیمریزه میشود.

ب- پلیمریزاسیون آنیونی: در این روش، لورولاکتام با یک آغازگر آنیونی (مانند لاکتامات سدیم) و یک فعالکننده در دمای پایینتر پلیمریزه میشود.

– اکستروژن و گرانولسازی: پلیمر نایلون 12 تولید شده به صورت مذاب از راکتور خارج شده و از طریق یک دای (Die) عبور داده میشود. سپس رشتههای نایلون سرد شده و به گرانولهای کوچک بریده میشوند.

5. عوامل مؤثر بر خواص نایلون:

خواص نایلونها به عوامل مختلفی بستگی دارد که عبارتند از:

– نوع نایلون: نوع نایلون (به عنوان مثال، نایلون 6، نایلون 6,6، نایلون 12) تأثیر قابل توجهی بر خواص آن دارد.

– وزن مولکولی: وزن مولکولی پلیمر بر خواص مکانیکی مانند استحکام کششی و مدول الاستیسیته تأثیر میگذارد.

– درصد بلورینگی (Crystallinity): نایلونها پلیمرهای نیمهبلورین هستند. درصد بلورینگی بر خواص مکانیکی، حرارتی و شیمیایی نایلونها تأثیر میگذارد. افزایش درصد بلورینگی معمولاً منجر به افزایش استحکام، مقاومت حرارتی و مقاومت شیمیایی میشود.

– افزودنیها: افزودنیها (مانند تثبیتکنندهها، رنگها، مواد پرکننده و الیاف تقویتکننده) میتوانند برای بهبود خواص نایلونها استفاده شوند.

6. کاربردهای متنوع نایلون:

نایلونها به دلیل خواص منحصربهفرد خود، در طیف گستردهای از کاربردها در صنایع مختلف مورد استفاده قرار میگیرند:

– نساجی: تولید الیاف برای پوشاک، فرش، طناب و تور.

– خودروسازی: تولید قطعات داخلی و خارجی خودرو مانند روکش صندلی، قطعات موتور و لولهها.

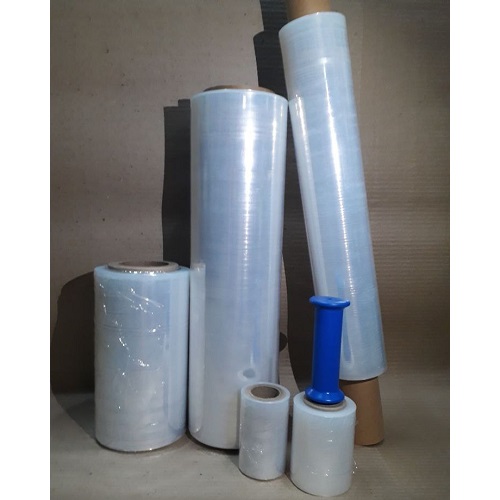

– بستهبندی: تولید فیلمهای بستهبندی برای مواد غذایی و محصولات صنعتی.

– صنعت برق و الکترونیک: تولید عایقهای الکتریکی، کانکتورها و قطعات الکترونیکی.

– تجهیزات ورزشی: تولید قطعات کفشهای ورزشی، چادرها و لوازم کمپینگ.

– تجهیزات پزشکی: تولید نخهای جراحی، کاتترها و ایمپلنتها.

– صنعت کشاورزی: تولید نخهای گلخانه، طنابهای نگهدارنده گیاهان و قطعات سیستمهای آبیاری.

نتیجهگیری:

تولید نایلونها به عنوان یکی از پرکاربردترین پلیمرهای مصنوعی، نقش مهمی در صنایع مختلف ایفا میکنند. فرآیند تولید انواع مختلف نایلون، از تولید مونومرهای اولیه تا پلیمریزاسیون و پردازش، پیچیدگیهای خاص خود را دارد. درک این فرآیندها و عوامل مؤثر بر خواص نایلونها، برای توسعه مواد جدید با خواص بهبود یافته و کاربردهای گستردهتر ضروری است. با توجه به پیشرفتهای مداوم در زمینه علم مواد، انتظار میرود که نایلونها همچنان نقش مهمی در آینده صنایع مختلف ایفا کنند.